金属3D打印技术在个性化人工髋关节假体植入物中的应用进展

点击量:1242 发布时间:2017-01-17 作者:状迈(上海)增材制造技术有限公司

人工髋关节置换术(Total hip arthroplasty,THA)历经半个多世纪的发展,目前已经成为治疗终末期髋关节疾病的终极治疗手段。THA 可以更好地缓解疼痛,改善关节功能,恢复关节的稳定和肢体的功能,已经得到广大患者的认同并迅速推广。

全世界每年接受髋关节置换手术的患者数已超过了 50 万。2012-2014 年世界主要地区人工关节市场运行分析指出,亚洲国家已成为增长迅速的人工关节市场。随着中国 GDP跃居世界第二位、城乡居民收入不断攀升,越来越多的终末期髋膝关节疾病患者有条件负担人工关节置换手术[1]。

由于人体的骨骼关节个性化特征,标准人工假体与病人骨骼之间难以很好匹配。尤其是骨关节发育畸形或骨骼病变造成骨关节损坏的人工髋膝关节置换,标准化假体更难匹配骨关节形态, 无法有效植入。

而人工关节形状、大小与具体患者骨骼匹配的程度,直接影响人工关节假体长期的稳定性、活动度及生物力学性能。良好的匹配及压配能保证假体的初始稳定,使应力均匀传导,减少应力集中,有利于生物型假体表面的骨长入,是长期生物学固定的基础。

传统的应对方法是设计生产不同型号、类型的一系列人工关节假体供临床骨科医生使用。医生在手术时根据患者具体情况选择最接近病人关节的植入物,按人工关节假体最接近的型号逐次切骨、扩髓,以更好地匹配所选的人工关节假体形状。也即类似削足适履的方法去除较多量骨质“塑型”来适合标准化骨科植入物的形态。这将导致人工关节置换手术创伤大、手术时间长,术中出血多、容易并发假体周围骨折、引发感染等并发症。因此减少人工关节置换术中过多的的切骨、扩髓、试模是减轻手术创伤和出血、提高手术质量、缩短手术时间、降低手术并发症的重要一环,而定制个性化人工关节假体有望解决这个问题。

传统的定制假体方法采用制胚、制模、铸造、锻造、铣、磨、刨等技术制造,设计费时,制造繁琐、周期长、精度低,影响患者的手术及时完成及手术效果。人们对个性化人工关节产品的需求,往往被过高的定制化生产成本及时间成本所抑制。因此,近十年来,个性化人工关节假体的研制和临床应用发展缓慢。

随着近十年来计算机数字技术的发展并且与骨科临床日益紧密结合,数字化骨科学快速发展[2]。不仅对指导骨科医疗器械生产具有重要应用价值,而且在计算机辅助骨科手术中具有重大理论意义[3、4],因此成为外科手术发展中最为迅速的一个领域[5、6]。

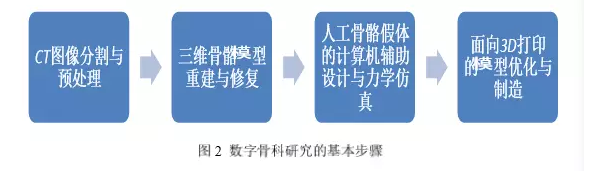

数字骨科研究的基本步骤是(见图 2):

先导入 CT/MRI 数据重建网格模型;其次对网格模型进行表面重建、光顺等几何处理;

再对骨骼三维网格模型应用人工关节设计理念进行后修饰;

然后构建表面、设计生成个性化关节假体实体;

最后通过有限元分析对个性化关节假体在形状上进行适当调整。

卢秉恒院士等从加工角度提出了植入物产品的生成方法,为我国在数字骨科领域奠定了基础。在创伤骨科领域,个性化数字接骨板的基础及临床研究方面走在前列,取得了优秀成果[7-12]。

然而,在人工关节的计算机辅助个体化设计及制造方面,远没有创伤骨科领域顺利[13]。主要原因是关节相比骨干更加复杂,关节假体需终身在体存在,对关节假体的组织相容性及生物力学要求更高,如耐腐蚀电解、假体表面骨诱导及骨长入、金属强度、耐摩擦性、耐疲劳性等。

近年来,随着 3D 打印技术取得显著进展,以及材料科学、信息技术、精密仪器的迅猛发展,利用金属 3D 打印技术有望解决个性化人工关节假体研制的困难。

3D 打印技术被 2012 年 4 月的英国著名杂志《经济学人》称为全球第三次工业革命的重要标志[14]。根据美国材料与试验协会(ASTM)2009 年成立的 3D 打印技术委员会公布的定义,3D 打印是一种基于三维 CAD 模型数据,通过增材制造的方式,直接制造出与其三维模型完全一致的实体。不仅大大降低了制造的复杂度,而且还大幅度降低了原材料损耗、缩短产品的加工时间,成倍提高效率。3D 打印技术作为一项前沿制造技术,已逐步应用于航天、军工、医疗、教育、建筑及电影制作等多个领域。

国务院发展研究中心报告建议国家应高度重视三维打印等新型数字化制造技术的研发和产业化,加大人才培养、市场培育和应用推广的力度,努力在数字化革命和智能制造的“机会窗口”前取得发展主动权[14]。江苏省科技厅也发布了《江苏省三维打印技术发展及产业化推进方案(2013—2015 年),着手布局三维打印产业前沿领域。

3D 打印按材料可分为块体材料、液态材料和粉末材料等,按照美国材料与试验

协会(ASTM)3D 打印技术委员会(F42 委员会)的标准,目前已实现商品化的 3D 打印机共涵盖了七类工艺[15] 。其中以光固化成型技术(SLA)、选区激光烧结打印(SLS)、选 区激光熔化技术(Selective Laser Melting, SLM)[16]、熔融沉积打印(FDM)、3D 打印(3DP)、以及电子束熔融快速成型技术。

电子束熔融快速成型技术(electron beammelting rapid prototyping,EBM RP)[17]:是一种新型金属粉末快速成型技术,系由高能电子束有选择地熔化金属粉末,并通过层层熔融堆积,直到制造出所需要的金属零件的过程。EBM RP 技术[17]能够简捷、快速、精准地完成极其复杂形态零部件的制造,具有良好的产品综合性能;电子束熔融快速成型技术具有优良的个性化定制能力,尤其是生成复杂三维连通的孔隙结构,可提供诱导骨长入的结构性条件,已在航空航天、汽车和医疗植入器材等领域显示独特的应用优势[18、19]。尤其在骨科植入物方面享有独特的优势,成为满足个性化需求的重要途径。

EBM 金属 3D 打印技术在构建植入物的微观结构方面明显优于传统工艺,它能

将钛合金、钴合金等金属粉末制作成患者所需的三维多孔金属植入物,不仅可以实现梯度孔径、差异化孔隙、孔与孔之间完全实现三维贯通,而且金属假体的弹性模量完全可以由设计决定。因此植入材料的力学性能、密度都可以与人体骨骼相适应匹配。

其开放的孔隙允许骨细胞长入及体液流动,有利于新骨生长。金属材料本身具有韧性与强度都好的特殊优势,所以 3D 打印的多孔金属材料在骨科植入物方面有独特的应用优势[20-24] ,由于其微观结构类似于人体骨小梁,又被称为“3D 骨小梁金属”。研究表明,金属骨小梁结构的植入物具有很好的骨长入能力,可以支持人体骨骼细胞在其中生长,使植入物与骨骼之间形成坚强的绞锁,极大地增加了植入物与骨床的结合能力,促进假体一骨界面的骨性愈合,从而延长假体使用寿命[25、26]。

3D 打印技术的出现给复杂自由曲面的骨科植入物创新设计及制造带来了前所未

有的良机,颠覆了传统骨科内植物的设计及手术方法。3D 打印个体化植入物最适合应用于复杂的表面及空间结构,如髋、膝关节、骨盆、髋臼等。因其三维形态不规整个体差别显著,传统的内植物的设计及制造要求高,手术复杂,术中切骨、做髓腔准备及内植物塑形繁琐。采用 3D 打印技术则有望提高内植物的准确性并降低手术难度提高手术疗效,大大减少手术时间、降低术中出血量,减少引发神经血管损伤、感染等并发症。

然而 3D 打印技术在骨科的应用刚刚起步,目前的主要应用集中在以下方面:1)3D 打印高分子(树脂、ABS 塑料等)骨关节病灶模型用于术前医患沟通演示、手术规划及模拟手术操作;2)3D 打印高分子手术导航模板,包括关节类导板、脊柱导板、口腔种植体导板等,用于手术中精确定位,辅助手术。3D 打印骨科金属内植物用于人体报道较少,2012 年,比利时、荷兰的医生成功为一名下颌骨坏死的 83 岁的老人植入 3D 打印的下颔骨,这是世界上首次完全使用定制植入物代替整个下颌骨。上海交通大学附属上海 9 院的戴克龙及王成焘所领导的生物力学实验室走在了前列,取得了一定的成果[27、28]。第四军医大学西京骨科医院郭征应用 3D 打印钛金属锁骨和肩胛骨假体植入治疗肩胛骨肿瘤病例,并于 2014 年 4 月 3 日,完成亚洲首例钛合金 3D打印骨盆肿瘤假体植入术。程文俊等[27]研究了 9 例(10 髋)3D 打印钛合金骨小梁金属臼杯(titanium trabecular metal,TTM)臼杯在初次全髋关节置换术中的短期应用,短

期疗效良好。在国外,已有大宗病例采用电子束熔融技术(EBM RP)3D 打印标准化金属髋臼杯用于临床,疗效优良[30-32]

以上金属 3D 打印臼杯均为标准化产品,但在个性化人工关节金属 3D 打印方面,临床未见报道。目前同类研究主要存在的问题如下:

(1)利用现有的医学成像设备重构髋、膝关节三维模型时,常常需要大量的人

工处理,且构建的三维网格模型一般存在噪声、空洞、拓扑不规范等问题,导致构建的三维网格模型冗余或存在空洞。三维模型重建和修复费时费力,且需要专门训练、富有经验的专业人员才能使用相关软件,从而导致髋、膝关节三维模型构建成本高。

(2)利用髋、膝关节三维网格模型,可以进行适当的测量分析工作。但骨关节

的整体参数和局部特征参数的定义不明确,如何自动获得这些重要参数也很困难。

(3)由于人体关节形状主要表现为复杂的曲面,国内目前尚没有专门的设计软

件,利用现有成熟的 CAD 软件可以设计相应的人工关节,但相当耗时费力,尤其对包含复杂自由曲面的植入物产品设计更为困难。因此需开发新型软件后处理,否则无法直接用于 3D 打印。

(4)对于膝关节假体的 3D 打印,现有的打印技术还很难达到应有的精度及耐

摩擦性,因为到现在为止,尚没有钴铬钼金属打印技术。对于髋臼产品可整体金属3D 打印,但对于股骨柄,不光在体内承担压应力及张应力,更承受长期反反复扭转应力,整体金属打印股骨柄有对 3D 打印产品强度和耐金属疲劳及打印精度的担心。

对产品的组织相容性、孔隙率、骨长入能力更有特殊要求。因此,客观条件促使我们采用“优先区定制理念”设计,先予 3D 打印个性化股骨柄的核心部分,即“干骺端个性化袖套”,该袖套高度约为 4-6cm,为牢固的嵌入股骨干骺端髓腔,它把所承担的压应力及扭转力大部都会被股骨干骺端骨髓腔传递并分散开来,更贴近股骨矩自然情况下的应力传递。因此,优先打印个性化髋关节假体部件,如“干骺端个性化袖套”,有现实可行性,和传统标准假体分型号相比,更贴合股骨髓腔;和整体假体金属 3D打印制造相比,目前条件下力学上更可靠。

(5)目前还缺少 3D 打印产品在骨科治疗中应用的完整系统,如何将医生、软

件师和工程人员联系在一起,信息交流、个性化交互设计、虚拟手术规划、3D 打印制造、产品性能快速分析,各个环节的研究工作需要进一步整合,以利于病人的沟通、快速治疗和康复。

随着 3D 打印这种新的数字化制造技术的发展,必将将给我们的医疗模式带来新的变化,它在一定时间内是传统方法的有益补充,随着科技发展、交叉科学的应用,3D 打印将真正做到高效、高精度、低成本、易操作,它必将会带来一场新的医疗革命。

上一篇:3D打印中的结构设计