大型复杂金属零件3D打印技术及研究进展

点击量:1496 发布时间:2017-03-10 作者:状迈(上海)增材制造技术有限公司

引言

大型复杂整体关键零部件的用量大小已经成为衡量航空、航天等重大装备技术先进性的重要标志,具有广阔的应用和发展前景。采用传统锻造、铸造、焊接等方法制备大型复杂结构件,存在工序长、工艺复杂,对制造装备的要求高以及成形技术难度大等诸多不足。锻造方法制备大型复杂构件,不仅需要万吨级以上的重型液压工业装备、大尺寸锻造坯料的加工以及大尺寸锻造模具制造,而且其制备零件的加工去除量大、机械加工时间长、材料利用率低、生产周期长、制造成本高。铸造方法制备大型复杂构件,不仅需要重型或超重型铸造工业基础设施,而且采用铸造加工的金属结构件的性能往往不能满足要求。焊接方法制备大型复杂构件,会导致焊接区成为整体构件的薄弱环节,从而降低构件的整体性能。3D打印技术可以制造飞机、导弹、卫星等航空航天装备所需的高温合金、钛合金及高强度钢等大型复杂金属构件。面对传统加工方法难以制备高性能大型复杂构件的难题,3D打印成形是目前的唯一技术途径。

1 金属3D打印技术原理与优势

3D打印技术是一种采用高能束为热源,通过材料逐层堆积,实现构件无模成形的数字化制造技术。金属零件3D打印技术原理是将金属粉末或丝材,在激光或电子束等加热条件下,按软件设定的路径同步熔化、堆积,最终成形出设计的零件实体。不同种类的金属3D打印技术主要是通过热源种类、原材料状态以及成形方式加以区分。金属3D打印的热源主有激光、电子束和电弧,原材料状态主要为粉末和丝材,成形方式主要包括铺料、送料条件下的烧结成形及熔化成形。目前,广泛用于金属零件3D打印制造的主要工艺有4种:激光直接熔化沉积成形(laser direct melting deposition,LDMD)、激光选区熔化成形(selective laser melting,SLM)、电子束熔丝沉积成形(electron beam freeform fabrication,EBF)、电子束选区熔化成形(selective electron beam melting,SEBM)。采用3D打印技术制备金属零件,与传统制造技术相比,具有以下突出优点:

1) 无需大尺寸毛坯制备和模具加工,无需大型或超大型工业装备;

2) 零件具有快速凝固组织的晶粒细小、组织致密、成分均匀的特征,综合力学性能优异;

3) 实现无模具近终成形,极大地节省材料,制造成本低、周期短;

4) 适用材料广泛,可以制备采用传统方法难以加工的金属材料。

5) 能够在制造过程中根据零件的实际使用需要设计不同部位的成分和组织,提高零件的综合性能,扩大应用范围;

6) 具有对构件设计的高度柔性与快速反应能力,降低新产品开发风险。

2 大型复杂金属零件3D打印研究进展

undefined

2.1 国外的研究进展

20世纪80年代末,Sandia国家实验室、Los Alamos国家实验室和Michigan大学得到美国能源部的资助,对激光直接制造技术(direct laser fabrication,DLF)展开了研究;90年代中期,Sandia国家实验室与UTC合作,开发了激光工程化近净成形技术(laser engineered net shaping,LENS),通过其开发的LENS技术,Sandia国家实验室陆续开展了多种金属材料的成形研究,主要包括不锈钢、钛合金、高温合金等,期间成功制备了某卫星TC4钛合金零件毛坯;1997年,Optomec Design公司获得了LENS技术的商用化许可,推出了基于激光直接沉积技术的成套装备,并为Sandia国家实验室提供小批量的零件制造,图1所示为Optomec Design公司制备的钛合金叶片;Los Alamos国家实验室开展了钛合金、铜合金、不锈钢等多种金属材料的DLF技术研究,制备的零件性能与采用传统加工方法制备的金属零件性能相当;Michigan大学成立了POM公司,POM公司主要经营以金属激光熔覆成形(laser cladding fabrication,LCF)技术、直接金属沉积(drect metal deposition,DMD)技术为基础的大型金属零件制造和维修装置,POM公司拥有与LENS技术相关的8项装置类专利技术,并通过其开发的成套装备,制造了重达10 T的金属零件。

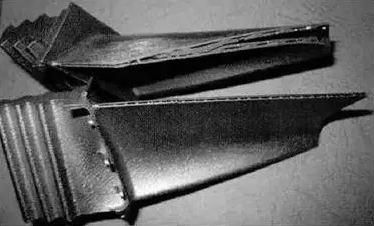

1995年,在美国国防部高级研究计划署和海军研究所的资助下,Johns Hopkins大学、Pennsylvania大学和MTS公司合作开展了大尺寸钛合金零件的柔性制造技术研究。基于前期的研究成果,MTS公司出资与Johns Hopkins大学、Pennsylvania大学合作成立了AeroMet公司。AeroMet公司获得了美国军方及3大美国军机制造商Boeing、Lockheed Martin和Northrop Grumman公司的资助,开展了飞机机身钛合金结构件的LDMD技术研究。2001年,AeroMet公司采用3D打印技术为Boeing公司舰载机试制了钛合金次承力结构件,其中包括尺寸为900 mm×300 mm×150 mm的航空翼根吊环,如图2所示,并于2002年实现了装机应用。2002—2005年之间,AeroMet公司通过其Lasform工艺系统制备了发动机舱推力梁、机翼转动折叠接头、内龙骨腹板、外挂架翼肋、发动机框等金属构件并实现装机应用,其中大型整体加强筋板钛合金发动机框尺寸达2 400 mm×225 mm×100 mm。

图1 钛合金叶片 图2 F/A-18E/F翼根吊环

SLM研究方面,20世纪90年代,德国Fraunhofer研究所提出采用SLM制备金属零件的方法,并于2002年研制成功。2013年,Fraunhofer研究所突破了铝合金3D打印的技术难题,并且由EOS和Concept Laser等公司对其进行了推广。目前,德国的EOS公司在SLM技术研发方面处于世界领先地位,其开发的EOSM400成套装备可以加工的金属零件尺寸达400 mm×400 mm×400 mm。2012年,美国GE公司采用SLM技术为LEAP喷气式发动机制造了燃油喷嘴,并已接受了超过4 000台LEAP喷气式发动机订单。GE公司的激光3D打印发动机钛合金构件最大尺寸达1 200 mm。图3所示为GE公司制备的具有复杂内置流道结构的航空发动机叶片。

图3 内置流道的航空发动机叶片

EBF研究方面,2002年,NASA的Langley研究中心提出EBF,其合同商——美国Sciaky公司,是当前EBF技术研究最领先的单位。在海军、空军、国防部等机构的支持下,Sciaky公司联合Boeing、Lockheed Martin公司开展了EBF研究,主要致力于大型航空金属零件的制造,制备的钛合金零件尺寸达5 800 mm×1 200mm×1 200 mm。目前,Sciaky公司成形钛合金的最大速度可达18 kg/h,力学性能满足AMS4999标准要求。图4所示为Sciaky公司的大型航空钛合金零件。

图4 大型航空钛合金零件

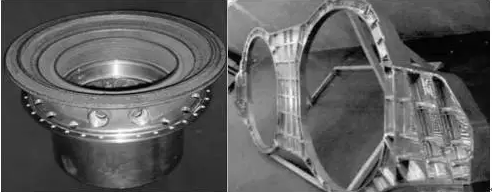

SEBM研究方面,20世纪90年代,瑞典的Chalmers工业大学与Arcam公司合作开发出了SEBM技术。2003年,Arcam公司开发推出了首台商用的SEBM设备,并相继推出了一系列SEBM产品。目前,Arcam公司的SEBM系统研究处于世界领先地位,具有世界上最大的SEBM设备,有效加工范围为 350 m×380 mm。SEBM技术在航空航天领域的发展迅速,多家单位都开展了利用SEBM技术制造航空发动机复杂零件的研究。例如,意大利AVIO公司利用SEBM技术制备出了TiAl基合金发动机叶片,引起了广泛关注。

undefined

2.2 国内的研究进展

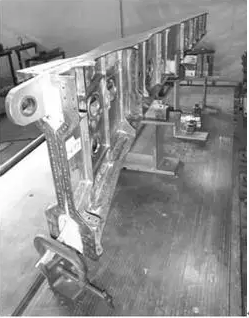

1997年,西北工业大学的“金属粉材激光立体成形的熔凝组织与性能研究”获得航空科学基金重点项目资助,是中国金属3D打印第一个正式立项的科研项目。近年来,西北工业大学采用激光3D打印技术为中国商飞公司制造了大飞机C919的中央翼肋TC4上、下缘条构件,尺寸为3 000 mm×350 mm×450 mm,质量196 kg,并通过了中国商飞公司的性能测试。采用激光3D打印技术,西北工业大学还制备了轴承座后机匣、超音速飞行器方向舵、复杂内部结构零件等构件,图5为航空发动机轴承后机匣。在国内LDMD研究领域中,北京航空航天大学是另一家处于领先水平的科研单位。2007年,北京航空航天大学突破了飞机钛合金大型、主承力结构件激光3D打印关键技术,研制出世界最大飞机钛合金大型结构件激光快速成形工程化成套装备,成形室尺寸为4 000 mm×3 000 mm×2 000 mm。通过长期深入研究,北京航空航天大学研制了TA15、TC4、TC11等大型、复杂、整体、主承力飞机钛合金加强框及A-100超高强度钢飞机起落架等关键构件,并实现了包括C919大型客机在内的多种型号飞机上的装机应用,使我国成为世界上唯一突破飞机钛合金大型整体主承力构件激光3D打印技术并实现装机应用的国家。图6所示为北京航空航天大学研制的某型号飞机“眼镜式”钛合金大型、复杂、整体、主承力构件加强框。

图5 航空发动机零件 图6 钛合金主承力构件加强框

在SLM研究方面,我国最早开展激光SLM技术研究的单位为华南理工大学和华中科技大学。华南理工大学专注于SLM技术的医学植入体应用,并开发出了国内第一套SLM设备DiMetal-240。华中科技大学则首先开拓了SLM技术的航天应用,开发拥有自主知识产权的SLM设备,并成形出尺寸达615mm×216 mm×236 mm的复杂结构样件。此外,还有多家单位开展了SLM研究并取得实际成果,如西安交通大学制造出高表面质量和几何尺寸精度的复杂空心叶片样件;中科院沈阳自动化研究所成功制备出具有一定复杂外形,能满足直接使用要求的金属零件;沈阳航空航天大学激光快速成形实验室开发出最大成形尺寸为200 mm×200 mm×100 mm,精度达0.1 mm的加工系统。

在EBF研究方面,中航工业北京航空制造工程研究所于2006年开始EBF技术的研究工作,开发了目前国内最大EBF设备,有效加工范围为3 000 mm×1 500 mm×800 mm,图7所示为国产EBF设备及其制备的零件。利用其研制的EBF设备,中航工业北京航空制造工程研究所开展了TC4、TC11、TC21等钛合金以及A-100超高强度钢的EBF工艺研究,研制了大量钛合金零件和试验件,成形出尺寸为2 100 mm×450 mm×300 mm的钛合金大型、主承力结构件,并于2012年率先实现了在国内飞机上的装机应用。

图7 国产EBF设备及其制备的零件

SEBM研究方面,清华大学先进成形制造教育部重点实验室研制出国内第一台EBSM-150电子束快速成形系统,并与西北有色金属研究院联合开发了第二代EBSM-250电子束快速成形系统。基于与清华大学合作开发的成套装备,西北有色金属研究院对钛合金、TiAl合金的SEBM成形工艺及变形控制等方面进行了深入研究,申请了相关专利,并制造出了复杂的钛合金叶轮叶片。

3 存在问题和研究方向

undefined

3.1 存在问题

1) 工艺质量。

由于高能束的长期周期性剧烈加热和冷却以及工艺参数、外部环境、扫描路径的变换等不连续和不稳定因素,导致大型复杂零件出现变形开裂、孔洞、夹杂、裂纹等问题。此外,3D打印金属零件的疲劳强度、长期使用可靠性和质量的一致性难以得到保证,制造效率、质量和成本之间的关系难以协调。金属零件3D打印技术还缺乏对材料问题以及材料与工艺的关系等基础问题的研究,尚未找到材料、工艺和设备之间协调控制的方法。

2) 成形装备。

目前金属零件3D打印的能量源主要为激光和电子束,激光、电子束具有能量集中、加热效率高、成形材料广泛的特点。然而,目前的激光、电子束技术自身并不是十分成熟,且存在设备昂贵、复杂等缺点,增加了打印成本,限制了金属零件3D打印的普及。此外,大型复杂金属零件3D打印需要解决更多的技术问题,对成形装备及其稳定性提出更高的要求,如高汇聚光-粉耦合打印头、大型真空铺粉系统以及大跨度高精度数控工作台等。

3) 控制软件。

分层处理、扫描路径和策略在某种程度上决定了零件能否顺利完成最终成形。大型复杂金属零件3D打印成形过程中,分层处理、扫描路径和策略显得尤为重要,科学的路径规划能够很大程度上减缓沉积材料的热应力累积。具有尖端和大曲率等复杂结构的金属零件,在尖端和大曲率位置处存在沉积层形貌尺寸偏差,可以通过制定合理的扫描策略进行控制;然而,目前切片和路径规划软件只能进行简单的设计,不能根据零件结构及成形工艺特性进行扫描策略的局部调整。此外,3D打印过程质量参数的特征辨识与智能处理技术还不够成熟,不能实现成形过程工艺参数的自适应控制。

undefined

3.2 研究方向

1) 成形质量及变形开裂控制。

成形件的内部缺陷及组织特征决定其性能,如何获得性能优异,实现内部缺陷、组织性能和工艺条件的一体化控制是大型复杂金属零件3D打印一个重要研究方向。另外,变形开裂是大型复杂金属零件3D打印成形的常见和致命问题,亟待深入分析不同外形结构、热力环境条件下,金属粉末非平衡凝固过程的内应力演化规律,并制定相应的预防控制方案。

2) 过程监测系统及智能控制软件开发。

大型复杂金属零件3D打印过程的时间长、路径复杂多变、不可预见情况较多,导致成形质量及稳定性较低。开发3D打印过程的温度场、外貌尺寸以及变形开裂等问题的实时监测系统,并研制融合分层处理、路径规划及工艺技术的自适应功能的成形控制软件,对于提高成形质量、稳定性和安全性至关重要。

3) 后处理工艺技术开发。

大型复杂金属零件3D打印,由于金属粉末的快速加热-冷却以及成形机理、工艺参数复杂,成形零件在尺寸精度、内部缺陷、组织性能等方面难以同时达到应用指标;因此,应加强对成形零件的后处理工艺技术制定和开发研究,提高性能、节约资源、降低成本。

4 结束语

金属3D打印技术广泛应用于航空、航天、石化、船舶等工业装备领域,具有无需大型装备、模具,材料利用率高,制造周期短、成本低,零件性能优异等突出优点。目前,针对大型复杂金属零件3D打印技术,国内外已开展了大量的研究工作,取得了广泛的应用成果;然而,分层处理、扫描路径和策略技术不成熟,成形过程不稳定,存在变形开裂、内部缺陷等问题,制约了大型复杂金属零件3D打印技术的工程应用。大型复杂金属零件3D打印技术还需在变形开裂和内部缺陷预防、分层处理和路径规划等方面开展大量研究工作。