3D打印技术在铸造行业的应用 有可为有可不为!

点击量:2653 发布时间:2017-05-09 作者:状迈(上海)增材制造技术有限公司

随着中国铸造行业的发展,铸件的生产已经逐步迈向自动化,数字化以及绿色化。在各类铸造工艺当中,铸造模具的使用日益频繁,同时下游铸件需求行业对铸件的品质及功能结构要求日新月异。基于此,3D打印技术在铸造行业应运而生。

目前,铸造业内对3D打印技术的认识还不够清晰,大多数业内人士都认为3D打印技术只能作为铸件研发机构的专享技术,其实不然,3D打印技术在铸造企业的实际生产当中大有作为。同时还有部分铸造业内人士认为3D打印技术将颠覆传统铸造行业,其实这也是夸大其词。3D打印技术只有与传统铸造工艺技术有机衔接,这样才能更大限度的发挥3D打印技术的优势。此两者相辅相成,同为制造优质铸件而服务。

1.3D打印技术类型

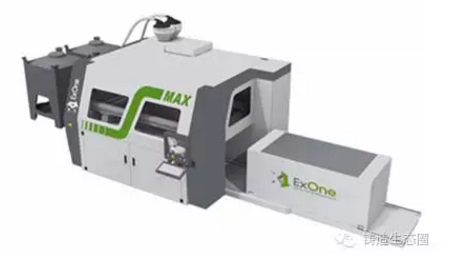

第一类是3DP技术暨三维印刷技术,目前应用于铸造树脂砂型芯、蜡粉、金属及玻璃等打印业务的工业级3D打印机(见图1)。

第二类是SLS技术暨选择性激光烧结技术,目前应用于塑料、蜡粉及金属等打印业务的消费级和工业级3D打印机(见图2)。

图1 3DP技术3D打印机

图2 SLS技术3D打印机

以上两种3D打印技术都属于增材制造技术,其他增材制造技术不在此累述。

2.3DP打印技术在铸造行业的应用

3D打印技术具体应用于铸造工艺当中的造型及制芯工部,用来快速制造砂型/芯且省去模具;浇注铝合金件时无需砂箱,采用低压或重力浇注方式,浇注铸铁、铸钢件时需配合砂箱工作。

首先,我们来了解一下传统铸造技术与无模铸造技术——3D打印技术的工艺特点比较。

传统铸造工艺流程:客户铸件订单→铸件CAD设计文件→铸件砂型/芯设计→铸型模具及芯盒模具设计→铸型模具制造→芯盒模具制造→造型制芯→下芯或组芯→浇注→获得铸件。

无模铸造——3D打印技术工艺流程:客户铸件订单→铸件CAD设计文件→铸件砂型/芯三维设计→3D打印砂型/芯→下芯或组合砂型(砂芯一体化打印成形,无需组芯)→浇注→获得铸件。

从两者工艺流程比较不难看出,3D打印技术中的砂型/芯制造省去了传统铸造当中的模具设计及制造工艺,故称为无模化铸造。

3D打印技术:三维印刷3DP技术原理概述

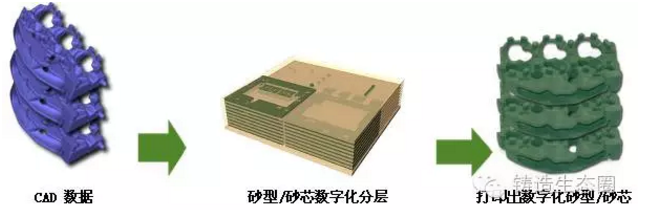

工作原理:交替铺设粉材(粉材由铸造砂与固化剂混合),然后选择性喷涂树脂粘结剂,常温自硬成形(见图3)。

图 3

技术特点及优势:从CAD数据逐层使砂型/砂芯数字化、具体化 ,具有节约成本,无需模具;提高产品质量,设计自由化 ;缩短研发制造周期,快速铸造工艺 ;可获得高品质铸件。

目前3DP打印技术可针对呋喃树脂、碱酚醛树脂及水玻璃类型的粘结剂进行无模化3D打印作业,同时还针对宝珠砂、锆砂、合成砂等铸造材料进行3D打印作业。

图4为一台典型的树脂砂型/芯3D打印机设备,同时这也是我国总理李克强在2016年2月参观考察宁夏共享集团时所点赞的3D打印机机型。图5是该打印机打印的内腔复杂铸件的砂型/砂芯。其主要技术参数如下。

打印尺寸(砂箱尺寸):1800mm×1000mm×700mm。

打印速度: 60~ 165L/h。

分层厚度:0.28~ 0.50mm。

打印分辨率:X/Y 0.1mm/0.1mm。

打印材料:硅砂、锆砂、宝珠砂及合成砂等。

获得铸件材质:轻金属、有色金属、铸铁及铸钢。

设备外形尺寸:7000mm×3586mm× 2860mm。

设备重量:6500kg。

供电要求:400V/3相,15kW。

数据接口:STL。

图4 树脂砂型/ 砂芯3D打印机

图 5

对于3D打印技术在铸造行业应用领域,包括航空航天领域,汽车业,泵阀行业,卫浴行业,液压件以及逆向工程。该技术特别适合试样件的研发制造以及中小批量铸件的生产,主要特点在于省去模具的开发时间及费用,它打印的复杂砂型/芯与传统铸造工艺的造型制芯比较,具有绝对优势。同时设计的砂型/芯无拔模斜度(甚至可以倒拔模),无工艺性补贴,浇冒口的开设也不受任何限制,完全可以按照最优的方式进行。

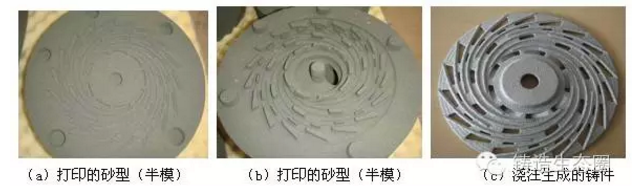

(1)可实现复杂、细小零件的精密成形,如图6所示。

图6

(2)可实现复杂型腔的整体。

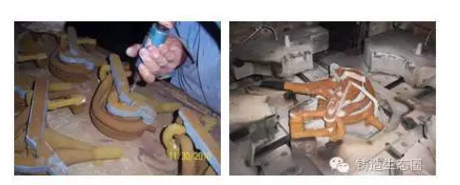

图7是传统的制芯后及组芯工艺方法。传统砂芯的组合存在人工误差问题,故不能保证铸件尺寸精度。

图7 传统制芯/人工组芯工艺

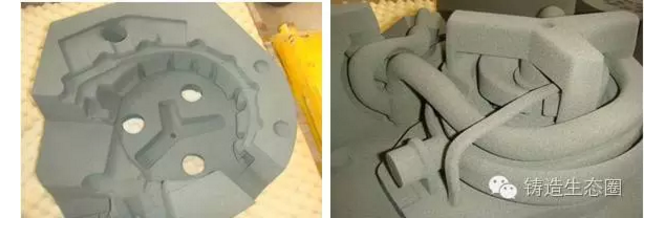

图8是3D打印砂型/砂芯,一体化成形,避免了人工组芯时产生的误差,同时打印出的砂芯无分型线,避免了内腔夹砂等铸造缺陷,这样也就提高了铸件内腔表面的质量。

图8 3D打印一体化砂型/砂芯

对于一般的中小铸造企业,应用3D打印技术可以开发未知的铸件订单。

举例说明,国内某铸造厂近期接到一中小批量铸件订单,但是此铸件订单的铸件,以前从未生产过,而且交货期为1~2个月。若用传统铸造方式,制造周期在4~6个月。主要是模具开发及应用验证时间太长,影响了交货期。若应用3D打印技术,由于无需铸造模具,故制造周期约1个月,这样大大缩短了生产周期,满足了交货期,获得客户好评。

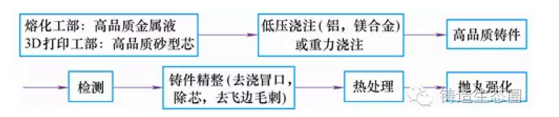

3D打印技术与铸造各工部(不含熔模及其他特种铸造工艺)的衔接应用工艺路线如图9所示。

图 9

3D打印技术只有与传统铸造工艺技术相结合,使其融入其中,这样才能发挥它的最大优势。

3. 结语

目前3D打印技术在铸造行业的应用仍未普及,但这并不影响3D打印技术作为一项新趋势在铸造行业的应用及发展。未来铸造工厂的走向是数字化、绿色化、无人化。只有紧紧把握铸造行业发展的脉搏,我们才不会被铸造行业内的高端技术工艺所淘汰。我们深信3D打印技术将为铸造行业的快速发展注入新的动力。

上一篇:3D打印技术在航空发动机中的应用

下一篇:3D打印技术可提高铸件生产成品率